高速紙コップ成形機

製品ビデオ

仕様

| 紙コップ仕様 | 4~16オンス (100~450ml) (金型交換可能) トップ: 55-90mm 高さ: 60-135mm ボトム: 55-70mm |

| 用紙仕様 | 150-350 GSM シングル/ダブル PE コート紙または PLA コート紙 |

| 生産能力 | 120~150個/分 |

| 電源 | 380V 50HZ/60HZ 3相 |

| 平均パワー | 12KW (総電力: 18KW) |

| 空気供給要件 | 空気圧:0.5-0.8Mpa 空気出力:0.4cbm/分 |

| 総重量 | 3500キロ |

| 小包のサイズ | (L*W*H): 2800*1600*1850mm |

機械詳細

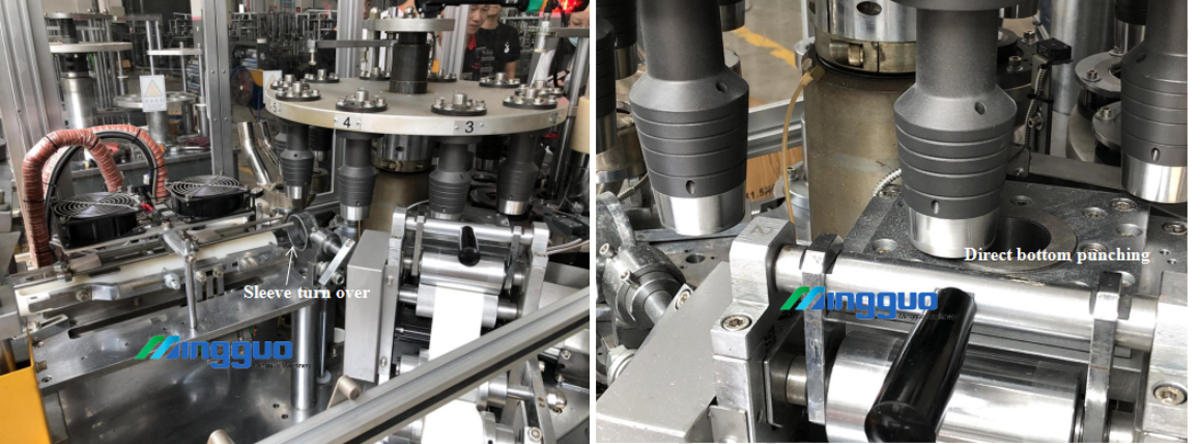

1. 紙コップファンが吸い込まれ、前方に押し出されます。シール面の両面が予熱された後、紙コップ本体スリーブは超音波によって水平成形金型でシールされます。

2.より正確で紙を節約するサーボモーターによって制御される直接紙コップ底パンチングデバイス。

3.底を打ち抜いた後、紙コップの底が付いたカップ型が紙コップ本体のスリーブを受け入れるように移されます。スリーブを裏返し、金型に通します。

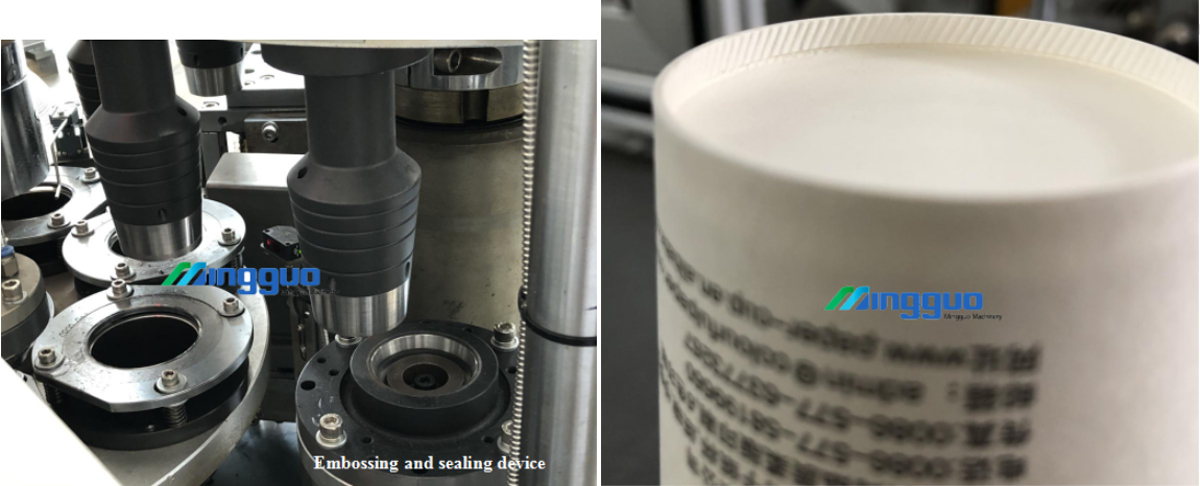

4. スリーブとボトムを備えた金型は、ホット エア ガンによって 2 回加熱されます。次に、スリーブの端を内側に折り曲げて、紙コップの底で密封する準備をします.

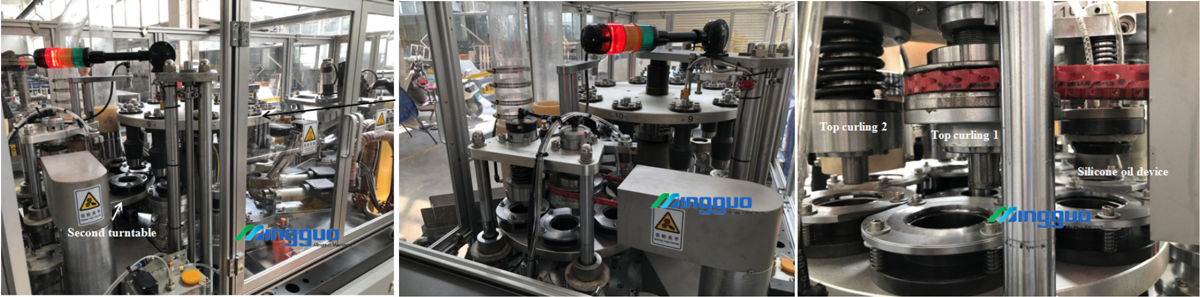

5. 2回のホットエアガン加熱と内側への事前折り畳みの後、紙コップの底はエンボス加工およびシール装置によって完全にしっかりとシールされます.次に、底が整った紙コップを第 2 ターンテーブルに移し、上部のカールを形成します。

6.トップカーリングの前に、カップトップを食品グレードのシリコーンオイルで湿らせ、カーリングトップの圧力を分散させてバーストを回避し、紙コップの美的度合いを向上させます。

7.オイルで湿らせた後、カップトップを2回カールさせます。ワンスカーリングに比べて、ダブルカーリングは高速機に適しているため、カップカーリングがよりコンパクトで見栄えが良くなります。

この工程でカップが出来上がります。カップは収集台へのアクリルパイプに吹き飛ばされます。各スタック数量がカウントされます。

機械の特徴

1.速度: 120-150cups/分

2.本機はオープンタイプの間欠割出カム機構を採用しています。

3.ギア伝達と垂直軸構造は、さまざまな機能部品の合理的な配置に貢献します。

4.機械全体が自動スプレー潤滑システムを使用し、機械部品の摩耗を減らし、機械が中断することなく長時間動作するようにサポートします。

5. 1 台のマシンに約 13 個のセンサーがあり、カップ製造プロセス全体を監視します

6. 紙コップ本体とカップ底部をスイス(ライスター社製)ヒーターで接着し、安定した接着を実現

7. 2回のカーリング、1回目は回転カーリング、2回目は加熱ステレオタイプで、紙コップの成形強度、カップ口の美しさ、紙コップのサイズ安定性を向上させます。

8. カップ成形には PLC とタッチ スクリーン制御が使用され、故障制御プロセス全体に光電アイが採用されています。

9. サーボモーターによる紙送りにより、装置の安定性が向上し、高速定常運転を実現し、自動故障停止を実装し、人件費を大幅に削減します。

生産効率

1. シフトあたり最大 60,000 カップの生産量 (8 時間)

2.通常の生産で合格率が99%以上

3. 1 人のオペレータが同時に複数のマシンを処理できます